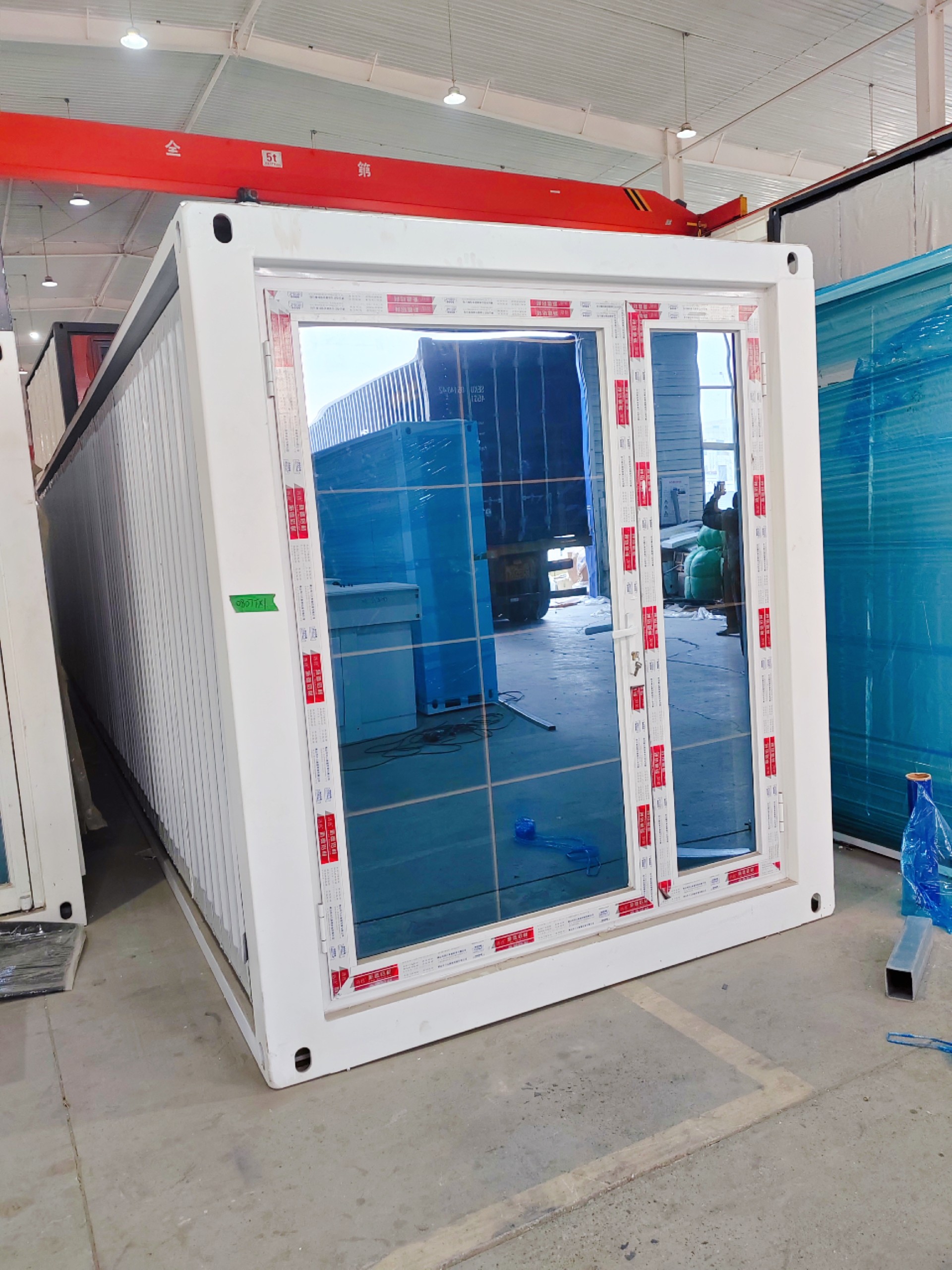

太空舱生产厂家的核心技术解析

太空舱作为模块化、高集成度的移动空间产品,其核心竞争力体现在结构安全、能源自持、环境适应、智能交互四大领域。以下从技术维度展开,解析其核心能力与实现路径:

一、结构安全技术:航天级材料与抗灾设计

轻量化高强度材料

航空铝材框架:采用6061-T6铝合金(屈服强度≥275MPa),比传统钢材减重40%,同时具备抗腐蚀、易加工特性。

复合夹芯板:外层为3mm厚铝板,中间填充聚氨酯/岩棉防火保温层,内层为抗菌防霉装饰板,实现防火等级A级、隔热系数≤0.3W/(m²·K)。

全地形适配结构

液压底盘系统:集成可调支腿(承重≥5吨/支)与防滑地锚,支持±30°坡度安装,抗风能力达12级(风速32.7m/s)。

抗震缓冲设计:舱体与基础间设置橡胶隔震垫,配合榫卯式连接节点,通过8度抗震模拟测试(相当于汶川地震烈度)。

二、能源自持技术:光伏储能与微电网管理

高效光伏发电系统

柔性太阳能板:单舱配置6-8块550W单晶硅组件(转换效率≥22%),日均发电量15-20kWh,满足舱内80%用电需求。

MPPT控制器:最大功率点跟踪技术提升发电效率15%-20%,阴雨天仍可维持基础照明与通讯。

智能储能与供电

磷酸铁锂电池组:容量20-40kWh,循环寿命≥6000次,支持-20℃至60℃宽温域工作。

微电网管理系统:实时监测负载功率,自动切换市电/光伏/储能模式,断电后0.1秒内恢复供电。

三、环境适应技术:生态循环与极端耐受

水气循环系统

雨水收集模块:通过初滤+超滤+反渗透三级处理,日均产水200-500L,水质达直饮标准(TDS≤50ppm)。

新风热回收系统:全热交换效率≥70%,配合PM2.5过滤(≥99.97%),降低空调能耗30%。

极端环境耐受

保温隔热层:采用真空绝热板(VIP)技术,厚度仅20mm,导热系数≤0.004W/(m·K),适应-40℃至60℃温差。

防盐雾腐蚀:外表面喷涂石墨烯防腐涂层(中性盐雾试验≥3000小时),适用于海岛、沙漠等高腐蚀环境。

四、智能交互技术:全屋物联与远程运维

全屋智能控制系统

分布式传感器网络:集成温湿度、光照、人体感应等10+类传感器,自动调节灯光、窗帘、空调。

语音/APP双控:支持离线语音指令(如“开启睡眠模式”)与远程设备管理(如故障预警、能耗统计)。

数字孪生运维平台

三维可视化监控:通过BIM模型实时显示舱体状态(如电池电量、水压、门窗开闭)。

AI故障预测:基于机器学习算法,提前72小时预警设备异常,降低运维成本40%。

五、核心技术对比与行业趋势

技术维度 | 传统建筑 | 太空舱 | 技术优势 |

建造周期 | 3-6个月 | 3-7天(工厂预制+现场组装) | 效率提升90% |

能源依赖 | 完全依赖市电 | 光伏+储能自给率≥80% | 离网运行能力 |

环境适应性 | 仅适配标准地形 | 全地形/极端气候兼容 | 拓展应用场景 |

运维成本 | 人工巡检+定期更换 | 智能预警+远程维护 | 降低全生命周期成本30%-50% |

未来趋势:

绿色低碳化:推广氢燃料电池、生物降解材料,实现“零碳舱体”;

空间定制化:3D打印舱体结构,支持用户自定义外观与功能分区;

元宇宙融合:AR装修预览、虚拟场景联动,提升用户体验与商业价值。

总结

太空舱生产厂家的核心技术本质是“航天科技民用化”与“智能硬件集成化”的结合。通过轻量化材料、微电网系统、生态循环与数字孪生技术,太空舱不仅解决了传统建筑在灵活性、能耗、运维上的痛点,更成为未来空间创新的“技术试验场”。随着材料科学、物联网与AI技术的进步,太空舱将向“更轻、更绿、更智能”方向迭代,持续拓展人类对空间利用的边界。

立即咨询

立即咨询